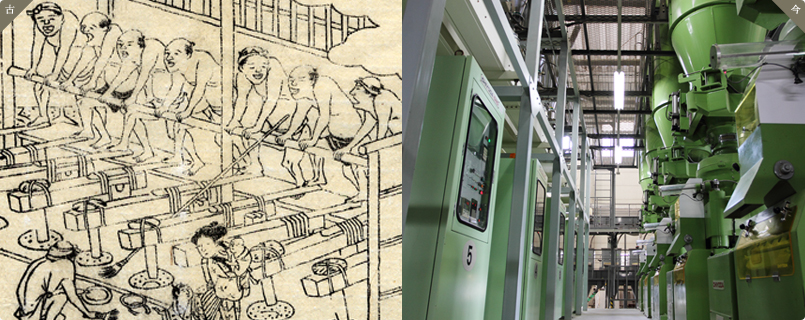

『摂津名所図会』(Web版尼崎地域史事典より)/寛政10年(1798)

江戸時代中期ごろまでの精米機は足踏み式だったが、現在は機械式。人力から水力、電力へと移行するにつれ、精米は技術面でも効率面でも飛躍的な進歩を遂げた。

ただ、たとえ機械が進歩しようと、その機械を操作するのは「人」。剣菱では、今では少なくなった自社精米を行うことで、毎年異なるお米のできに応じてその都度精米歩合を調整。お米の検査員資格を持つ酒米のことを熟知した精米杜氏が、経験と伝統の勘のもと回転速度やお米にかける圧力などを巧みに変化させ、契約農家の方々が手塩にかけて育ててくれた山田錦を丹念に磨き上げている。

Web版尼崎地域史事典より

『日本山海名産図会』(剣菱酒造蔵)/寛政11年(1799)

剣菱酒造蔵

昔も今も、蔵人(くらびと)たちの1日はお米を蒸す作業から始まる。夜中の2時ごろから釜をたき、木製の甑(こしき)を使って約2時間じっくりと蒸し上げていく。

今でも木製の甑を使っている理由は、木が余計な水分を吸収することで蒸し具合が安定するから。アルミやステンレス製の甑では、求めている蒸米にはならない。

ただ、需要の減少に伴い、木製の甑をつくることのできる職人の数も減少。今や全国を探してもほとんどいないという深刻な事態に危機感を抱き、剣菱では2002年に予備用として6本の甑を新調した。さらに、2017年には甑を製作するための木工所を建設。現在では、自社での1からの甑づくりにも成功している。

『日本山海名産図会』(剣菱酒造蔵)/寛政11年(1799)

昔から「一麹(こうじ)、二酛(もと)、三造り」といわれる酒造りにおいて、麹づくりはもっとも重要かつ難易度の高い作業。麹室(こうじむろ)という部屋のなかで麹菌を繁殖させ、2日以上かけてお米の旨みを十分に引き出す力強い麹へと育て上げていく。

麹づくりでは、麹室の温度と湿度をいかにコントロールできるかが要となるが、剣菱には代々、剣菱を造るうえで最適な麹室の設計法が言い伝えにより継承。そのため、麹室の広さや天井の高さ、床(とこ/麹室の中央にある専用の作業台)の大きさやその高さなどは昔からなにも変わっていない。阪神・淡路大震災で蔵が倒壊した際も、その設計法をもとに再生。室屋(むろや/麹室を専門につくる職人)が震災前と変わらぬ麹室をつくり上げてくれた。

さらに、麹室で使用する麹蓋(こうじぶた)も昔のまま。サウナのごとく高温多湿な麹室のなかで、小さな麹蓋を使って作業をするのは過酷を極める。

そこで剣菱では、蔵人(くらびと)の人員確保が難しくなった場合など、将来の“もしも”に備えて機械で麹をつくる自動製麹(せいきく)機をテスト機として導入。ゆくゆくの実稼働も視野に入れて実験や研究を重ねた。……が、「機械では蔵人の手作業による麹には及ばない」という結論に到達。

手作業と変わらぬ麹をつくり上げることが可能になれば、稼働も夢ではない自動製麹機。将来の“もしも”が現実のものとなってしまったときにはふたたび研究や実験、改良の対象となりスポットライトを浴びることになるが、とりあえず今は、蔵人たちのジャマにならぬよう蔵の片隅で、蔵人たちの手作業を静かに見守っている。

剣菱酒造蔵

かつての酒母仕込みの様子(株式会社北川本家蔵)/作品名および年代不明

株式会社北川本家蔵

よい酒を造るには、よい酒母(しゅぼ=酛[もと]/アルコールを生み出す酵母を育てるための酒づくりの“素”)をつくることが必要不可欠。剣菱では、速醸法(人工的に乳酸を添加して短時間で酒母をつくる方法)が主流になった今でも、空気中の天然乳酸菌を利用して酵母を純粋培養する伝統的な「山廃」(やまはい)を継承している。

「蔵付き酵母」(蔵に棲みついている酵母)を生かした酒母仕込みは、杜氏の経験と勘がすべて。当然、難易度もリスクも高いが、剣菱の味を守るうえで、この作業は避けて通れない。

また、暖気樽(だきだる)も昔ながらの杉製のものを使用。現在は暖気樽そのものを使わなかったり、ステンレス製のものや電熱器を用いての酒造りも一般的だが、ゆっくり温度が伝わっていく杉特有の熱伝導率でなければ、剣菱の味は変わってしまう。

剣菱が酒母仕込みに費やす日数は、通常の約3〜4倍。あえて酵母に過酷な環境を与え、暖気樽で温度を調整しながらじっくり酵母を鍛え上げていく。

この工程で昔と大きく変わった点は、仕込み用の木桶がホーロー製のタンクになったこと。蒸米の工程で木桶を使っているため、もちろん酒母の仕込みにも使うことはできる。でも、あえて使用しないのは、酒母仕込みに木桶を用いても酒にとってプラスになることがないから。味という点において特に優位性がないため、木桶よりも腐敗を防止する能力が高いホーロー製のタンクを採用した。

宮水の配送(櫻正宗株式会社蔵)/大正〜昭和初期

灘酒の名声を全国に広めた大きな要因のひとつが、天保11年(1840)に発見された宮水。発見当時から酒造りに適した水であることが広く知られている一方、現在も謎に包まれていることが多く、“神秘の水”とも呼ばれている。

それを物語るのが、大正末期から積極的に行われた「人工宮水」の実験。これは宮水の成分を分析して人工的につくろうという試みで、専門家が研究に研究を重ねた結果、実際の宮水に近い成分の水を得るに至った。ところが、その水を使って酒を造っても、なぜか天然の宮水を使用した酒の味には及ばず……。現在の科学でも、宮水の成分と酒造りの関係については完全には解析不可能といわれている。

成分の面では文明の進歩を以てしても明らかにならないことが多い“神秘の水”だが、こと輸送面では、文明の進歩により明らかな革新が。かつて牛車によって行われていた宮水輸送は、水船による輸送を経て昭和20年ごろよりトラック輸送へと移行。輸送時間が劇的に短縮された。

『日本山海名産図会』(剣菱酒造蔵)

寛政11年(1799)

『日本山海名産図会』(剣菱酒造蔵)/寛政11年(1799)

剣菱酒造蔵

醪(もろみ)仕込みとは、仕込み用のタンクに蒸米と酒母(しゅぼ)、麹(こうじ)、井戸水(宮水)を加え、昔ながらの櫂(かい)という道具でかき混ぜながら酒の発酵を待つ作業。

大粒で張りのある山田錦を力強い麹が溶かし、山廃酛(やまはいもと)で鍛え上げられた酵母が約30日じっくり時間をかけて酒へと変えていく。

この工程においても、昔と大きく変わっているのは木桶からタンクになっていること。酒母仕込みの工程と同様、味という点で特に優位性がないため、ホーロー製のタンクを使用している。

『日本山海名産図会』(剣菱酒造蔵)/寛政11年(1799)

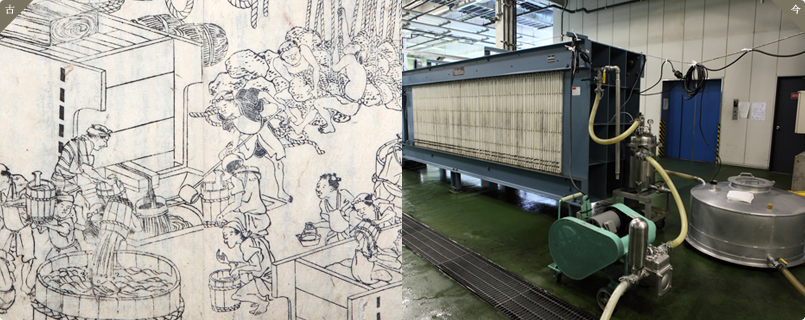

酒しぼりは、熟成 させた醪(もろみ)を酒(液体)と酒粕(個体)に分離する作業。言葉通り、醪に圧力をかけることで酒をしぼり出していく。この工程における剣菱の特徴は、 昔も今も醪でしっかりと溶かしたお米の旨みをそのままお酒にすること。お米をしっかりと溶かした醪からお米を旨みをしぼり切ることにより、酒に奥行きのある複雑性が生まれる。

ただ、昔と今で大きく変わったのが、圧力のかけ方。かつては長い木の棒の先にたくさんの石をぶら下げ、さらにその石に人間がぶら下がることでテコの原理で圧力をかけていた。が、現在は自動ろ過圧搾機を採用。アコーディオンにも似た機械の両サイドの“ヒダ”の部分に空気を入れて風船のように膨ませ、間に挟まれた醪に圧力をかけていく。圧搾機導入により、作業の効率化はもちろん、より正確に酒と酒粕を分離することが可能になった。

人から機械。“パワー”から“エアー”へ。圧力のかけ方が変わろうと、剣菱の味が変わることはない。

ちなみに、味以外にもうひとつ、昔も今も変わっていないことが。それが“酒粕の行方”。醪をしぼったあとの酒粕はお酢屋さんや漬けもの屋さんの手に渡り、おいしいお酢づくりや漬けものづくりに役立てられている。

樽からの瓶詰(白鶴酒造株式会社蔵)/大正〜昭和初期

瓶詰作業の自動化により、1分間に約300本もの瓶詰が可能に。人手による瓶詰に比べて格段に効率がアップしたうえ、近代的なオンライン化により異物の混入もシャットアウトできるようになった。

人による味のチェック(唎き酒)、機械(カメラ)による異物の混入やラベルの不備がないかどうかのチェック、そして担当者3名が付きっきりで行う最終チェック(目視)という三重のチェック経て、はじめて「剣菱」としてお客さまのもとへ届けられる。